能源管理系統資訊

1.工廠製程設備改善精進作法向下箭頭

製程設備乃工廠整體能耗之主要項目,且製程設備對於工廠的營運與獲利可以說是至關重要,所以多數工廠在節能改善的多從公用設備著手進行,但事實上,多數工廠的製程節能改善的潛力很大,只要願意嘗試與投入,其所獲得的效益是巨大的,所以製程節能改善是工廠能否持續節能的關鍵,更是產業升級的入場卷。

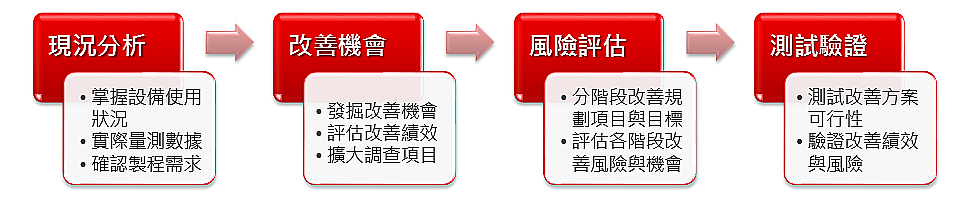

以下範例為某工廠執行製程改善的實際執行情形,該示範廠為改善製程CDA需求之能耗,採取以下步驟來逐步執行,以求不影響製程的前提下,合理改善製程設備的能耗,製程改善的參考執行步驟如圖1。

圖1 製程改善的參考執行步驟(圖說)

充分掌握欲改善設備的基本資訊與運作情況是執行製程改善的第一步,也是基本功。下表1為示範廠內CDA系統供應現況說明:

表1 CDA系統供應現況

| 規格項目 | CDA 供應規格 | 末端管線供應壓力 | 需求規格 |

|---|---|---|---|

| 壓力 | 7 bar ± 0.5 bar | 6.8~7.0 bar | ≦6 bar |

| 露點 | < -40℃ - | 60~-50℃ | < -40℃ |

*需求規格參照 CDA普查統計表

在充分了解設備的基本資訊與運作情況後,即可開始尋找設備的節能潛力,這步驟常為執行製程節能改善會遇到的第一個難關,這部分可以從參考他人經驗或尋求專業技術服務顧問來得到解答。

- 至現場管線壓力為 6.8 ~ 7.0 bar,與目前產線大多數設備規格需求CDA壓力約0.4~0.6 mPa(4.0~6.0 bar),在不調整生產機台運作條件下有 0.5~0.8 bar 的調降空間。

- 測試統計CDA壓力調降1.0 bar,可以節省6%-10%用電量,以 8%估算每年約可節約 6,301,776元/年。

Step3 風險評估會

在示範案例中,第一階段因無涉及生產機台之操作參數,建議可立即執行。如第一階段調整說明如表2,第二、三階段調整說明如表3。

表2 第一階段調整執行說明

| 調整方案 | 階段執行說明 | 風險 | 供應壓力(bar) | 調降壓力(bar) | 節省能耗(%) | 節電(度/年) | 節省電費(元/年) |

|---|---|---|---|---|---|---|---|

| 第一階段 |

|

低 | 6~6.5 | 0.5 | 4% | 1,198,056 | 3,150,888 |

| 第二階段 |

|

中 | 5.8~6.2 | 0.8 | 6% | 1,916,890 | 5,041,420 |

| 第三階段 |

|

高 | 5.5~6.0 | 1 | 8% | 2,396,112 | 6,301,776 |

第二階段,供應壓力由 7bar ±0.5bar → 6.2 bar ±0.5bar(調降0.8bar)。

- 本階段執行前需確認供應壓力低降至5.7bar 時是否會影響機台運作。

- 經設備、PE、產線、Q同意後執行。

- 執行時每次調整 0.1bar,並經設備、PE、產線、Q 確認產品無異常時再逐次調降至 6.2bar

第三階段,供應壓力由 7bar ±0.5bar → 6.0 bar ±0.5bar(調降1.0bar)。

- 本階段執行前需確認供應壓力低降至5.5bar 時是否會影響機台運作。

- 經設備、PE、產線、Q同意後執行。

- 執行時每次調整 0.1bar,並經設備、PE、產線、Q 確認產品無異常時再逐次調降至 6.0bar

表3 第二、三階段調整執行說明

| 調整方案 | 103年度耗量(度電/年) | 103年度費用(元/年) | 供應壓力(bar) | 調降壓力(bar) | 節省能耗(%) | 節電(度/年) | 節省電費(元/年) | 說明 |

|---|---|---|---|---|---|---|---|---|

| 第一階段 | 29,951,405 | 4,726,331 | 6~6.5 | 0.5 | 4% | 1,198,056 | 3,150,888 | 以不調整機台運作條件下進行調整 |

| 第二階段 | 29,951,405 | 4,726,331 | 5.8~6.2 | 0.8 | 6% | 1,916,890 | 5,041,420 | 於規格值邊緣,需進行測試 |

| 第三階段 | 29,951,405 | 4,726,331 | 5.5~6.0 | 1 | 8% | 2,396,112 | 6,301,776 | 部分機台需調整運作參數,需進行測試 |

TA 棟完成第一階段調降,花費 0元,節電費 147.4萬元/年,TB 棟預計8/22進行第一階段調降,花費34.8 萬元,預估節電 134.4萬元/年(如表4說明)

TB 棟驗證中設備如下:

- 電鍍區調整驗證中(降0.3 bar),預計8/22進行TB棟第一階段調整。

- P/S 機台雖於規格要求內,但EE評估較有風險,故進行單機調降驗證,配合產線停機測試,預計 8/19前完成驗證。

表4 第一階段測試說明

| 調整方案 | 第一階段 | 第二階段 | 第三階段 | 專案計畫總計 | |||

|---|---|---|---|---|---|---|---|

| 階段執行說明 |

|

|

|

||||

| 供應壓力(bar) | 6.5±0.5 | 6.5±0.5 | 6.2±0.5 | 6.0±0.5 | |||

| 調降壓力(bar) | 0.5 | 0.5 | 0.8 | 1 | |||

| 節省耗能(%) | 560,640 | 511,307 | 698,208 | 872,760 | |||

| 節電(度/能) | 3.37% | 3.37% | 5.39% | 6.74% | |||

| 節省電費(元/年) | 1,474,483 | 1,344,738 | 1,836,287 | 2,295,359 | 3,640,096 | ||

| 投資費用 | 0 | 348,700 | 900,000 | 0 | 1,248,700 | ||

| ROI(個月) | 3.1 | 5.9 | 4.7 | 4.1 | |||

| 棟別 | TA | TB | TA | TA | |||

| 狀態 | 1/20Done | 8/22調降0.3bar | LCDD驗證Pass L/P瓶頸機台無法調降 |

LCDD驗證Pass L/P瓶頸機台無法調降 |

|||

(1)TA 棟第二、三階段協調及驗證:

- LCDD 瓶頸設備驗證確結果 Pass ,壓力設定可降至第三階段目標。

- TA APG 瓶頸設備 L/P,無法調整,將由TB棟轉供,TA棟將可調整至第三階段目標(降 1.0 bar,年省 2,295K元,工程費用 900K,ROI 4.7 個月)。

表5 TA 第二、三階段調降改善工程明細

| 項次 | 改善區域 | 工程內容 | PO金額 |

|---|---|---|---|

| 1 | TB轉供TA棟1F L/P區 | 配合CDA減壓供應專案,進行CDA管路拆分高壓與低壓評估 | 900,000 |

| TA棟第二、三階段改善費用 | 900,000 | ||

表6 第二、三階段調降改善工程內容

| Location | TB | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Station | DA Plamsa | SP | CD | BP | BP | M/K | DFT | PS | |||

| Machine Suppliers | BESI | MECO | ASTJETEC | ZENVOCE | 瀚和 | SHIBAURA | 睿成 | FICO/HANMI/TOW,MISS-II | |||

| machine model | DATACON 8800 | EDF+EPL 24009 | CHEMIDIP 2C990-S30- 2M-2M |

ZVM380 | TEPLA-400 | LAY-791 | XD206 | ||||

| CDA request | Pressure | M/C SPEC(kg) | Min | 6 | 5 | 5 | 6.5 | 6.5 | 6 | 7.2 | 6 |

| CDA request | Pressure | M/C SPEC(kg) | Max | - | |||||||

| CDA request | Pressure | Acutally(kg) | Min | 6.6 | 7 | 6 | 6 | 6 | 6 | 6 | |

| CDA request | Pressure | Acutally(kg) | Max | - | 7 | 7 | 7.4 | ||||

| ine monitor ful | when pressure | Setting value | 6 | 6.5 | 6.5 | 6.5 | 6.5 | 6 | N | 5.5 Bar | |

| 產成 | APG | APG/電鍍 | APG/電鍍 | APG/電鍍 | APG/電鍍 | LCDD | LCDD | APG | |||

| 確認/測試結果 | 需求為6bar以上,不可降,第一階段整體不影響 | 將於Load端增設CDA管線取代內部分流,於廠務增設CDA管線在由設備進行機台內部分流改管後測試OK。--Pass | 壓力調降至5.5bar時仍可正常運作--Pass | 經確認可配合調整至5.5bar--Pass | 為確認品質,進行單機調降驗證 | ||||||

2.從測試驗證中再發掘製程改善機會-CDA能源形式使用合理化檢討向下箭頭

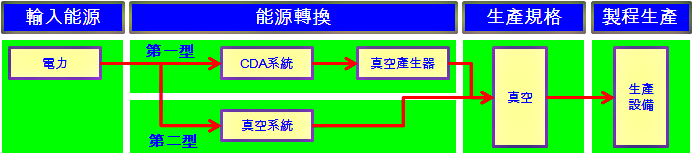

(1)生產設備設真空需求常用的有兩種形式CDA透過機台內附的真空產生器轉換成真空(第一型),或是直接由廠務系統直接接取真空系統(第二型),說明如圖2。

(2)依普查表進行會議討論改機驗證方案。

- LCDD 先採 COG 進行測試。→ 7/15已完成1台改管,驗證中。

- APG 決定測試機型 WPP K8。→ 7/29 開始進行實際投產驗證,Pass。

- WPP K8 實測 CDA 用量為 300 LPM/顆,每年節電6.1萬元/顆(該機型有7台,全數變更後可節省43萬元/年,改管費用預估為10萬元,ROI 2.78 個月)s

圖2 能源轉換說明(圖說)

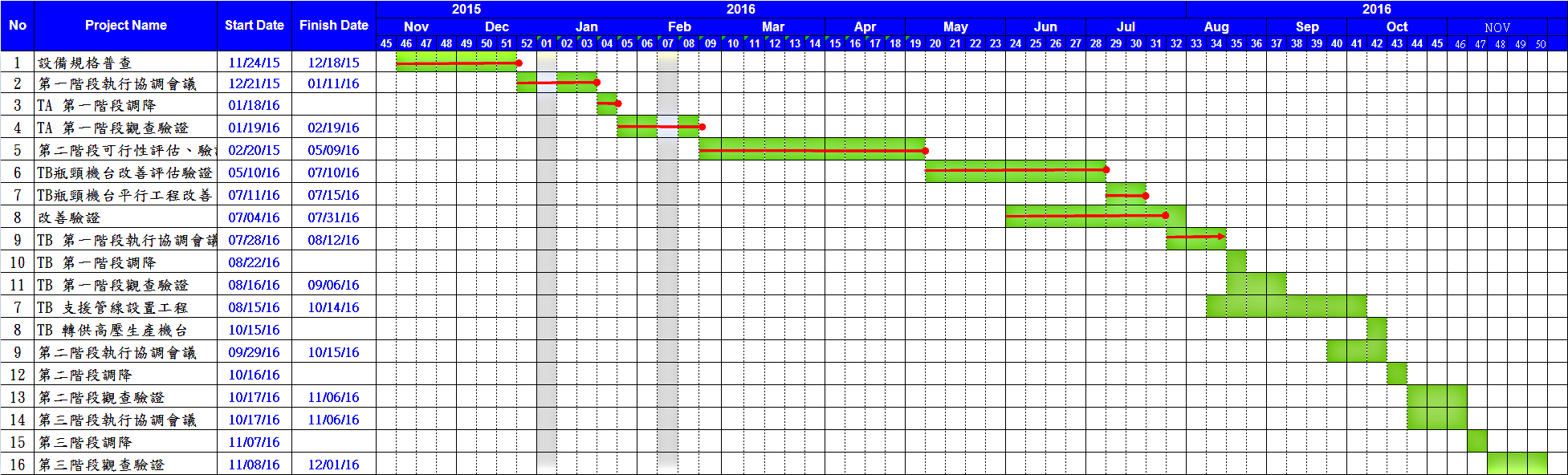

下表7為示範廠之執行此製程改善的時程表,可以發現整體執行時間超過兩年,故製程改善從不是簡單的事,但卻是產業升級必經之路。

圖3 示範廠執行製程改善時程表(圖說)